油液金属磨损颗粒在线监测的原理和意义解析

前瞻

在现代工业中,几乎不可能有一台机器不使用旋转元件。例如,在机械系统中,轴承通常是旋转运动的必备部件,齿轮在传递动力时也是必不可少的。旋转机械(如发动机、齿轮箱、涡轮机)在航空、能源、陆/海/空运输和制造业等许多行业中已成为必不可少的。人们一直希望保证它们的健康,以提高机械系统的可靠性,同时避免昂贵的维护和不必要的停机。因此,实施状态监测,获取用于判断旋转机械健康状态的指示性信息,就变得至关重要。

目前用于旋转机械的状态监测技术主要包括振动监测、热成像和油液分析。振动监测可以监听机械结构故障引起的“噪声”,适用于由滚动面组成的系统元件的监测。然而,振动的原因是复杂的,因此所产生的信号不能毫无困难地解释和理解。热分析也能有效地指示旋转机械的严重故障。但由于温度变化的迟滞和衰减,这种技术往往对系统的健康状况不敏感。此外,无论是振动监测还是热成像,都很难察觉到故障早期的异常变化,更不用说故障前的严重磨损。相比之下,大多数旋转机械都有润滑系统,以减轻接触表面的摩擦和磨损。润滑油携带大量与机械系统摩擦学行为相关的副产物,可以直接报告沾油部件的磨损情况。正如选择血液测试来辅助疾病诊断一样,油液分析可以为旋转机器的即将发生的故障提供诊断和预后。此外,由于润滑油在整个系统中流动,润滑油状态监测可以在一个位置监测所有油润滑元件,这是其他技术所不具备的优势。因此,旋转机械金属磨损颗粒的在线监测一直是研究的热点。

意义

目前,润滑油状态监测主要分为两大类:润滑油性质分析和润滑油碎屑监测。前者可用于揭示润滑油内部的污染或润滑油性能的恶化。后者侧重于对磨损产生的颗粒进行分析,这些颗粒可以指示磨损的程度和趋势。研究表明,润滑油中出现的磨粒与摩擦副的摩擦学特性密切相关,其大小和浓度与磨损严重程度成正比,可作为反映旋转机械健康状态的良好指标。微观层面的异常磨损是宏观层面机械失效的前兆,磨损碎片的典型尺寸在10-100 um范围内,每个尺寸范围内的浓度加速增长和磨损颗粒的组成可以用来确定故障发生的位置。此外,磨损机制的显著不同导致了这样一个事实,即磨损碎片的形态特征是确定发生了哪种磨损类型并推断其发生原因的关键证据。特别是近年来,由于集成电路的跨越式发展和软件技术的爆发,磨损颗粒形态分析备受关注。鉴于这些事实,检测磨损碎片的能力对于缓解部件劣化和实现预测性维护非常有意义。

在过去的几十年里,研究报道了一些用于离线分析或在线监测的油屑装置。离线测量设备,如原子光谱仪和铁谱仪能够提供关于旋转机器健康状态的准确、详细和全面的信息,这些方法被广泛接受,并且仍然是润滑剂状态监测中最常用的工具。然而,这种策略必须通过定期采集油样来实现,这既耗时又耗费人力。此外,离线油分析无法提供实时信息,分析结果的滞后可能使操作人员无法对突发故障采取补救措施。因此,实验室取样后的检测已逐渐不能满足状态维护的需求。在线油屑传感器(在线传感器:主回路监测,在线传感器:旁路监测)能够自动、实时、连续地获取有关旋转设备健康状况的信号,正在被广泛寻求。

原理

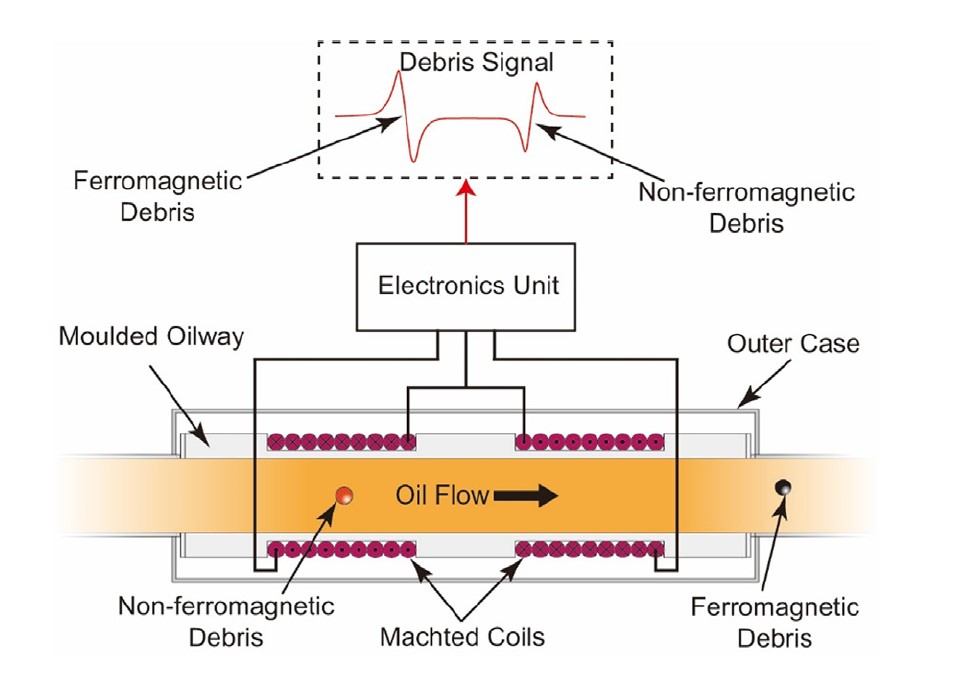

铁和钢等铁合金在组成旋转机械的材料中占有相当大的比例。此外,摩擦副表面还经常采用含有铜、铬、锰等特殊金属材料的抗磨涂层,以减轻旋转部件的磨损。就物质对外加磁场的响应而言,这些金属材料可分为三类,包括铁磁性、顺磁性和抗磁性。

铁磁材料具有较大的相对磁导率(例如碳钢~100),当它们被磁化时,可以生成一个与外部磁场具有相同的极性的磁场,生成磁场的磁通密度可达原磁场的数倍。对于顺磁性材料,在外部磁场的作用下,也能产生与外加场方向一致的磁场。但由于磁导率较小(如铝合金~1.000022),产生的磁场较弱,其扰动可以忽略不计。与这两种材料相反,抗磁性材料在磁场中会产生与外加磁场相反的磁场,因为它们的磁导率小于1(例如铜~0.999994)。另一方面,当存在交变磁场时,金属材料内部会激发闭合感应电流,即涡流。涡流产生一个与现有磁场相抗衡的磁场。因此,外部磁场将会减弱。

杰成物联的GS-TH油液金属磨损颗粒传感器恰好满足了以上的需求。GS-TH润滑油金属屑末在线监测传感器主要由传感器、信号调理模块和连接线缆组成,涉及到机械、电子、信号处理与计算机多学科领域的知识,是一个典型的多种高新技术融合的产物。传感器安装在滑油系统的油路上,通过在线实时监测动力传动系统中滑油金属屑数量、大小等参数的累积状态,来分析动力传动系统的健康状况,以便于采取主动的维修措施来确保系统的可靠运行。

该传感器是利用电磁感应原理探测润滑系统中金属颗粒的数量,作为判定轴承或齿轮箱损伤程度的依据。传感器必须安装在过滤器之前,回油管路的最低点位置。每检测到一金属颗粒,传感器就自动对颗粒进行累加计数,并定时向上位机发送本时间段检测到的总颗粒数。

GS-TH油液金属磨损颗粒传感器

GS-TH油液金属磨损颗粒传感器

如图所示。当金属颗粒被油流引入感应线圈时,由于磨损碎片对线圈磁场的扰动,感应量发生变化。对于铁磁颗粒,较高的相对磁导率使磁通量增加,而涡流有减小磁通量的趋势。由于涡流随激励频率的增加而增强,低频下的总磁通量由磁导率决定,导致电感增大。相反,如果顺磁或抗磁金属颗粒与应用磁场耦合,当它通过感应区域时,线圈的电感会下降,原因有两个:(1)、涡流在高频时起主导作用;(2)、磨粒相对渗透率之间的相关性可以忽略不计。根据传感器输出信号的相位,检测到的磨损碎片可以分为两组:(a)、铁磁颗粒(例如铸铁,钢),(b)、顺磁和抗磁颗粒(例如铜,铬,铝)。这也意味着磨损碎片的材料,如黑色金属和有色金属碎片,可以通过传感器区分。此外,由于传感器的渗透率和导电性较小,对气泡和水滴不敏感。

技术参数

型号 | GS-7 | GS -12 | GS -14 | GS -18 | GS -39 |

公共通径 | 7mm | 12mm | 14mm | 18mm | 39mm |

可识别最小铁磁性颗粒直径 | 40μm | 125μm | 175μm | 200μm | 350μm |

可识别最小非铁磁 性颗粒直径 | 150μm | 500μm | 550μm | 600μm | 1000μm |

单位时间最大颗数 | 100 1/s | 100 1/s | 100 1/s | 100 1/s | 100 1/s |

最低流速 | >0.4L/min | >0.6L/min | >2L/min | >6L/min | >12L/min |

最大流量 | <4 L/min | <70 L/min | <320 L/min | <880 L/min | <1000 L/min |

压力 | <2MPa | ||||

油液温度 | <85℃ | ||||

环境温度 | <55℃ | ||||

湿度 | <85% | ||||

电源电压 | 18 ~ 36 VDC | ||||

启动时最大工作流 | <1A | ||||

工作电流 | <0.25A | ||||

电源隔离电压 | 1500 VDC | ||||

通讯协议 | CAN2.0、485、422 | ||||

通讯隔离电压 | 2500 VDC | ||||

波特率 | 500k(CAN2.0),115.2k(485/422) bps | ||||

驱动节点能力 | 32 个 | ||||

如果您需要“油液金属磨损颗粒传感器”,请联系我们,咨询电话:18250846591(微信同号)。“杰成物联”——国内知名油液监测系统提供商!